Научно-производственным отделом предприятия «ТЛМЗ»Газмодель» освоено и внедрено в действующее производство технология получения высокопрочного чугуна с шаровидной формой графита (ВЧШГ). Действующая технология разработана в рамках исследовательской деятельности и является запатентованной №2586730 Патент РФ.

Разработанная технология обработки высокопрочного чугуна, позволяет получать ряд практических результатов в области создания и использования сплавов с повышенными эксплуатационными свойствами вследствие твердо-жидкофазной обработки исходного расплава при получении деталей ответственного назначения с различной толщиной стенки со всеми предъявляемыми к детали требованиями.

В рамках создания опытной партии деталей из ВЧШГ специалистами «ТЛМЗ»Газмодель» было получено производственное задание по получению деталей для изучения механических характеристик и металлической матрицы в соответствии ГОСТ 7293-85 и ГОСТ 3443-87.

Формовка деталей осуществлялась по двум технологиям: литье по газифицируемым моделям (ЛГМ); по холодно-твердеющей смеси (ХТС). По ЛГМ были получены детали с толщиной стенки до 50 мм. Микроструктура приведена на рисунке 1. Для более детального понимания разновидности форм, диаметра, распределения и количества включений графита фотографии были сделаны при увеличении в 500 раз.

Как видно на рисунке 1 по данной технологии были получены детали со следующей классификацией по структуре: ШГф4(шаровидная неправильная); ШГд45(диаметр); ШГр3(строчечное); ШГ10(количество включений).

В результате обильного выгорания пенополистерола создаётся принудительно-направленное удаления продуктов горения путём создания вакуумированного отвода, который приводит к преждевременной кристаллизации. Данный факт негативно отражается на микроструктуре, так как происходит образование поверхностного отбела. Для улучшения первично-литой микроструктуры была проведена термообработка для улучшения механических свойств твёрдости и улучшения обрабатываемости отливок, с последующим снятием внутренних напряжений. Микроструктура обработанных образцов приведена на рисунке 2.

Как видно на рисунке 2 по типу матрицы детали соответствуют перлиту (П) 70, ферриту (Ф) 30, где цифра означает структурную составляющую, %.

По ХТС технологии были изготовлены детали с разнотолщинной конфигурацией детали – 50…100 и св. Данные детали имели два тепловых узла, которые в результате кристаллизации имели бы направленную усадку. Для устранения образования усадочных дефектов были установлены элипсо-трапецеидальные прибыля. Для последующего изучения микроструктуры были дополнительно установлены в форму приливы с толщиной стенки идентичной сечению детали. Микроструктура показана на рисунке 3.

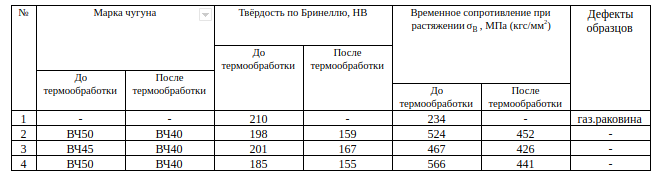

Как видно на рисунке 3 по данной технологии были получены детали со следующей классификацией по структуре: ШГф4 (шаровидная неправильная); ШГд25(диаметр); ШГр3(строчечное); ШГ4(количество включений).Исследование образцов позволило установить прочностные характеристики изучаемого материала (таблица 1).

На основании экспериментальных исследований было выявлено, что рафинирующе-модифицирующая обработка исходного чугуна позволила получить отливки ответственного назначения со всеми предъявляемыми к деталям характеристиками. Так как некоторые детали имеют сложную разностенную конфигурацию и разнородную структуру с определённым количеством включений цементита, применение термообработки позволяет осуществить его разложение с одновременным устранением поверхностного отбела.

Новости компании

-

Полумарафон «Оружейная столица»

В прошлый выходной 8 сентября в Туле прошёл полумарафон «Оружейная столица». От нашего завода…

11 сентября -

С наступающим 2024 годом

ООО Тульский литейно-механический завод «ГАЗМОДЕЛЬ» поздравляет Всех с наступающим Новым Годом !

29 декабря