Влияние температурного перегрева на жидкотекучесть при получении чугунных легированных деталей со специальными свойствами

Аннотация: В статье рассмотрены результаты теоритического изучения и практического освоения использования материалов, применяемых при получении деталей для роторных дробилок различных принципов измельчения нерудных материалов. Основное внимание уделено получению чугунных отливок дополнительно легированные хромом с различными литниково-питающими системами. В результате исследования вышеуказанного материала, на деталях, используемых в дробильно сортировочном производстве, была выявлена закономерность, образования газовой пористости, которая зависела от жидкотекучести расплава. Определено и установлено параметрическая зависимость влияния температурных режимов, на получения однородной структуры деталей с последующим рентгеновским контролем — когда интенсивность прошедших через отливку лучей обратно пропорциональна толщине просвечиваемых сечений. Установлено, что различают истинную и практическую жидкотекучесть. Под истинной следует понимать ту, которая определяется для сплавов разного состава при одинаковом перегреве над линией нулевой жидкотекучести. Итогом являются различные температуры заливки. Под практической следует понимать ту, которая определяется для сплавов разного состава при одинаковой температуре заливки. Итогом являются различные перегревы над линией нулевой жидкотекучести. Во многих случаях практики без специальных практических вариаций трудно установить температуру нулевой жидкотекучести. Поэтому для некоторого приближения к показателям истинной жидкотекучести различных сплавов, возможно, иногда применять вместо одинакового перегрева над нулевой жидкотекучестью одинаковый перегрев над ликвидусом. Оценку различных факторов, влияющих на жидкотекучесть можно осуществить в рамках теоретического и практического подхода. В рамках построения технологических схем получения этих деталей, с различной температурой заливки, практическим путём был выявлен температурный интервал, позволяющий увеличить жидкотекучесть исходного расплава практически в 1,5 раза. Установлены зависимости между электронным строением элементов и их влиянием на состояние связей между железом и углеродом, которое имеет существенное значение при регулировании процесса структурообразования чугуна, которое находится в прямой зависимости с жидкотекучестью. Выявлены показатели, свидетельствующие о том, что все элементы, у которых заполнены внутренние электронные оболочки и у которых число внешних электронов не превосходят четырех (Li, Be, Na, Mg, Al, Si, K, Ca, Zn, Ag, Cd), способствуют графитизации. Определено, что увеличение содержания хрома повышает способность материала к термическому упрочнению, стойкость к коррозии и окислению. Обеспечивается повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу. Установлено, что зависимости элементов, повышающих прочностные характеристики, могут одновременно оказывать отбеливающее действие с построением связанных внешних электронов углерода с последующим достраиванием оболочки атомов, как этих элементов, так и самого железа.

В настоящее время современное машиностроение направлено на увеличение продолжительности использования деталей и повышение цикличности работы материалов. Несмотря на постоянное развитие в областях режимов термообработок изменения первично-литой микроструктуры, остро стоит вопрос получения именно начального продукта (отливки) без видимых дефектов на первом этапе и без внутренних на всех следующих стадиях.

Многокомпонентные сплавы на основе железа с углеродом подразумевают ввод дополнительных элементов, изменяющих механические характеристики. В случае правильности проведения моделирования по построению литниково-питающей системы возникает вопрос о температурных режимах перегрева и заливки металла в форму, которая зависит от жидкотекучести и гидростатистического давление, которое передаётся одинаково во все стороны части плоскости, ограничивающей исходную жидкость. Жидкотекучесть, в свою очередь, уменьшается при увеличении в расплаве серы, кислорода и хрома. Фосфор, углерод, кремний, марганец, алюминий и медь наоборот ее повышают.

Целью настоящего исследования является построение технологических схем по установлению температурных зависимостей, позволяющих увеличивать скорость заполнения формы, улучшающих внутреннюю целостность детали. Установление параметров определения совокупности факторов для при проектировании литниковых систем. Выявление зависимости между электронным строением элементов и их влиянием на состояние связей между железом и углеродом при регулировании процесса структурообразования чугуна.

В результате проведённой ранее научно-исследовательские опытно-технологические работы (НИОТР) специалистами ООО “ТЛМЗ” Газмодель была решена задача по определению износостойкого материала, работающего на истирание [1-5]. Основное дробильное истирающиеся оборудование бывает из разных материалов: чугун, сталь, композитные материалы. Согласно ГОСТ 7769-82, ЧХ22…ЧХ28Д – износостойкие и коррозионностойкие. Но в результате исследования вышеуказанного материала, на деталях, используемых в дробильно сортировочном производстве, была выявлена закономерность, образования газовой пористости, которая зависела от жидкотекучести расплава. Согласно опыта по разработке и получению отливок, работающих при абразивном износе, перед специалистами ООО “ТЛМЗ” Газмодель был поставлена задача по определению и установлению параметрической зависимости влияния температурных режимов, на получения однородной структуры деталей с последующим рентгеновским контролем — когда интенсивность прошедших через отливку лучей обратно пропорциональна толщине просвечиваемых сечений.

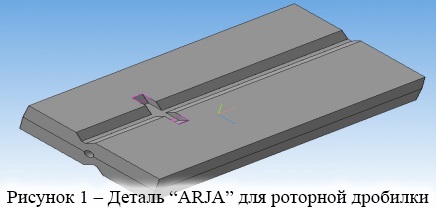

Эксперимент был проведен на детали “ARJA” (рисунок 1), которая работает в реверсивной роторной дробилки типа SMR. Данное исследование производилось для выявления параметров влияния температуры заливки на жидкотекучесть материала ЧХ22 (таблица 1).

| Таблица 1 – Химический состав ЧХ22 (ГОСТ 7769-82). | ||||||||||||

| Марка чугуна | Массовая доля, % | |||||||||||

| углерод | кремний | марганец | фосфор | сера | хром | никель | медь | ванадий | молибден | титан | алюминий | |

| не более | ||||||||||||

| ЧХ22 | 2,4-3,6 | 0,2-1 | 1,5-2,5 | 0,10 | 0,08 | 19,0-25,0 | — | — | 0,15-0,35 | — | 0,15-0,35 | — |

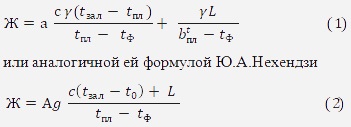

Оценка существующего опыта была направлена на общие понятия жидкотекучести. Она является важнейшим технологическим свойством литейного сплава, так как при недостаточной жидкотекучести в отливках могут появиться дефекты: газовые раковины, недолив, неспаи, и др. Следует отметить, что различают истинную и практическую жидкотекучесть. Под истинной следует понимать ту, которая определяется для сплавов разного состава при одинаковом перегреве над линией нулевой жидкотекучести. Итогом являются различные температуры заливки. Под практической следует понимать ту, которая определяется для сплавов разного состава при одинаковой температуре заливки. Итогом являются различные перегревы над линией нулевой жидкотекучести. Во многих случаях практики без специальных практических вариаций трудно установить температуру нулевой жидкотекучести. Поэтому для некоторого приближения к показателям истинной жидкотекучести различных сплавов, возможно, иногда применять вместо одинакового перегрева над нулевой жидкотекучестью одинаковый перегрев над ликвидусом. Оценку различных факторов, влияющих на жидкотекучесть можно осуществить формулой Портевена и Бастиена.

Ж – величина жидкотекучести;

c – удельная теплоёмкость металла;

g — плотность металла;

L – скрытая теплота плавления;

L – доля скрытой теплоты плавления, выделяющаяся при кристаллизации металла в интервале от ликвидуса до состояния нулевой жидкотекучести;

tзал — температура заливки;

tпл — температура плавления;

tф — температура формы;

t — точка нулевой жидкотекучести (t0≈tпл)

α,β, A – константы, зависящие от рода металла и характера пробы на жидкотекучесть.

Из формул (1) и (2) следует, что при tф=constЖ=f(tзал—tпл), а при tзал=constЖ=f(tпл—tф).

Изучение вышеупомянутого свойства позволило установить, что подогрев формы сильнее влияет на величину жидкотекучести, чем перегрев металла. Однако, в производственных условиях возможность подогрева форм крайне проблематична и, например, в случае использования холоднотвердеющей смеси (ХТС) принцип которой — отверждения в системе компонентов, основа у которых фенольно-щелочные элементы, имеющие в основе водорастворимую щелочную фенолоформальдегидную смолу резольного типа и сложноэфирный отвердитель, при значительном тепловом воздействии для прогрева, возможно ранее разложение и выгорание связующих компонентов, что приведёт к разрушению смеси. Поэтому для повышения жидкотекучести сплава пришлось прибегнуть к его перегреву, т.е. повышению температуры заливки.

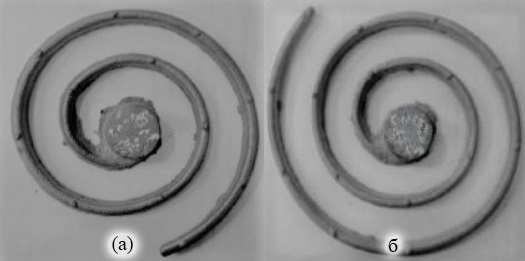

До проведения исследования на детали “ARJA” в производственных условиях закономерны и систематичны были различные виды брака, в системе которых, были газовые раковины, находящиеся либо на поверхности детали, либо внутри (рисунок 2). Следует отметить, что данная отливка заливалась при температуре 1300…1350 °С, при различных расположениях прибыльных частей, вентиляционных каналах. Отработка технологической схемы построения модельного комплекта с различной вариацией литниково-питающей системы насчитывало около десяти.

Рисунок 2 – Несколько вариантов брака при производстве детали “ARJA”, где а – вариант хаотичное расположение вентиляционных каналов; а1- газовая раковина на постановочном пазе; б – вариант с двумя прибыльными частями по все длине; б1 – газовая раковина под прибыльными частями детали.

Установление и выявление брака натолкнуло на определение жидкотекучести вышеуказанного сплава посредством проведения нескольких опытных плавок. Существует несколько вариантов экспериментального определения заполняемости формы посредством измерения пути, проходимого металлом в форме [6,7].

На рисунке 3 показаны возможные варианты.

Рисунок 3 – Возможные варианты определения жидкотекучести сплава:

а – заливка технологической пробы разного сечения; б — видоизменённый образец Кюри.

Изнашивающиеся детали дробильного оборудования имеют толщину стенки от 50 мм и выше, поэтому нет смысла выбирать вариант “а” рисунка 3, так как на данных технологических пробах сечение образцов находится в пределах 3…8 мм.

Результатом практического исследования жидкотекучести является определение температуры заливки для данного материала ЧХ22 по варианту “б” рисунка 3. Технологические пробы заливались при различных температурах, и основным показателем была величина проливаемости металла в форму, которая определялась длиной спирали. Заполнение расплавом осуществлялось при температурах: а – 1300…1350°С; б – 1650…1700°С. Как можно увидеть на рисунке 4 повышение температуры заливки увеличило свойство заполняемости формы практически в 1,5 раза, что, соответственно, благоприятно сказывается на целостности и сплошности данных деталей.

Рисунок 4 — Технологические пробы, залитые при температурах:

а – 1300…1350°С; б – 1650…1700°С.

Результатом проведённого исследования жидкотекучести материала ЧХ22, позволило исключить брак по газовым раковинам на поверхности и внутри детали. Для точности проведённых опытов по заливке, технологии формообразования были, так же, как и ранее при различно расположенных прибыльных частей и вентиляционных каналов (рисунок 5).

Исследование факторов влияния заполняемости формы напрямую показывает зависимость от химического состава сплава и определения литниковой системы, которую начинают с выбора (скорости) заливки, лимитируемая темпом работы формовочного направления заливаемого металла. При этом, определяющим показателем является наиболее узкое место в полости формы. Самой распространённой заливкой является заливка из поворотного чайникового ковша.

Из уравнения расхода жидкости при напорном течении следует, суммарная площадь узкого сечения равна:

![]()

где:

Gp — расчётная масса жидкого металла, кг;

Pж — плотность жидкого металла кг/м3;

u — коэффициент расхода литниковой системы;

tзал – оптимальная продолжительность заполнения формы, с;

g – ускорение свободного падения, м/с2;

Нр– расчётный напор металла, м.

Коэффициент расхода литниковой системы определяется совокупностью местных и линейных коэффициентов гидравлических сопротивлений. Однако, следует отметить, что постоянное изучение u в промышленном производстве сложно и неудобно. Поэтому принято во внимание [8] и в таблице 2 показаны значения коэффициента u.

| Таблица 2 – Значение коэффициента расхода u для различных способов заливки | |||

| Способ заливки | Сопротивление формы | ||

| большое | среднее | малое | |

| В сырую форму | 0,35 | 0,42 | 0,50 |

| В сухую форму | 0,41 | 0,48 | 0,70 |

С учётом [8,9] и практического исследования поставленной задачи была выявлена предположительная температура заливки различных типов чугунов (таблица 3).

| Таблица 3 – Рекомендуемая температура заливки для положительной заполняемости формы | ||||||

| Тип чугуна | Температура заливки, ℃, при толщине стенки, мм | |||||

| До 4 | 4…10 | 10…20 | 20…50 | 50…100 | Более 100 | |

| ЧПГ | 1450 | 1340…1400 | 1320…1380 | 1300…1360 | 1230…1340 | 1200…1300 |

| ЧШГ | 1450…1510 | 1410…1470 | 1370…1430 | 1340…1400 | 1230…1340 | 1200…1300 |

| КЧ | 1410…1480 | 1400…1460 | 1370…1430 | — | — | — |

| ЧХ22 | 1600…1650 | 1600…1650 | 1550…1600 | 1500…1550 | 1450…1500 | 1450…1500 |

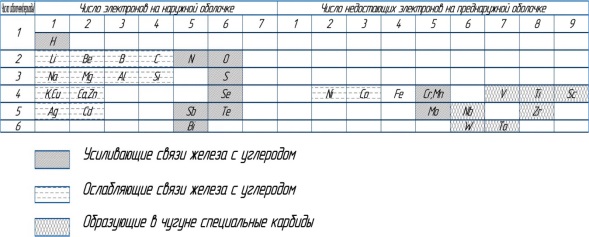

Существенно влияние на структуру получаемых чугунов оказывает графитизация, которая зависит от легирующих добавок и модифицирующих присадок. На рисунке 6 показаны: в левой части помещены элементы с полностью заполненными внутренними оболочками; в правой показаны элементы переходных групп с недостроенной d или ᶠ полосой.

Рисунок 6 – Зависимость между строением элементов и их влиянием на связи железа с углеродом

В левой части элементы располагаются по числу электронов, которые находятся на наружной оболочке, имеющихся в атоме. В правой части элементы расположены по числу электронов, которых не хватает в d или ᶠ уровнях. Данные показатели свидетельствуют о том, что все элементы, у которых заполнены внутренние электронные оболочки и у которых число внешних электронов не превосходят четырех ( Li, Be, Na, Mg, Al, Si, K, Ca, Zn, Ag, Cd), способствуют графитизации [10]. Учитывая, что в d – полосе железа не хватает четырёх электронов, следует, что внешние электроны перечисленных элементов идут на достройку электронных состояний атомов железа, которое приводит к выходу атомов углерода из раствора, т.е. к графитизации. Так же, следует отметить, что в результате быстрого охлаждения происходит выделение цементита, а часть графитизирующего элемента будет находиться в цементите, который, при совмещении с углеродом имеют карбидообразующую составляющую. Элементы с внутренними заполнениями электронными оболочками, у которых количество внешних электронов не менее пяти (N, O, S, Fe, Sb и Bi), действуют на вышеуказанный материал отбеливающее, вследствие затруднения выделения графита из раствора и распада цементита [11]. Элементы с недостроенной d или ᶠ оболочкой действуют как графитизаторы, когда в ней не хватает менее четырёх электронов, например, Ni [12]. В этом случае внешние электроны атома углерода не могут переходить в d – полосу атомов никеля и образование карбидов этого элемента невозможно. Но, следует отметить, что одновременно с этим создаются связи с железом, которые способствуют выделению свободного углерода (графита). А последовательное увеличение количества вводимого легирующего элемента, такого как ванадий, приводит к монотонному снижению количества графита [13]. Одновременно с этим, если не хватает только пяти электронов (Cr, Mo, Mn), то эти элементы оказывают отбеливающее действие [14-17]. Происходит это потому, что у них нет значительно преимущества перед Fe. Внешние электроны углерода достраивают оболочки атомов, как этих элементов, так и самого железа. При малых количествах вышеуказанных элементов они растворяются в Fe и в цементите, а с увеличением их количества и превышения предела растворимости происходит образование специальных карбидов, которые в случае использование расплава ЧХ22, становятся несоизмеримо больших размеров, создавая эффект транскристализации в отливке, устранить который возможно только введением модифицирующих добавок.

Установлено, что рассмотренные зависимости между электронным строением элементов и их влиянием на состояние связей между железом и углеродом имеет существенное значение при регулировании процесса структурообразования чугуна, которое находится в прямой зависимости с жидкотекучестью. Она является функцией многих переменных, характеризующих металл, форму и условия заливки. Ввиду сложности этой зависимости, она не поддаётся пока точному математическому расчёту. Повышение ввода определённых элементов, может способствовать улучшению жидкотекучести расплава, одновременно с этим насыщая его карбидообразующей составляющей. Поэтому для каждой отливки в данных условиях приходится подбирать состав чугуна, температуру заливки и конструкцию литниковой системы для обеспечения заполнения формы. На основании опыта и практических исследований можно утверждать, что с увеличением температуры перегрева чугуна жидкотекучесть повышается даже в том случае, когда температура заливки остаётся без изменения. Объяснение этого фактора следует искать в растворении всякого рода микроскопических и субмикроскопических твёрдых фаз (в том числе графита) при увеличении перегрева чугуна, приводящее к повышению жидкотекучести. Одновременно с этим следует отметить, что увеличение содержания хрома повышает способность материала к термическому упрочнению, стойкость к коррозии и окислению[18-20]. Обеспечивается повышение прочности при повышенных температурах, а также повышает сопротивление абразивному износу. При этом одновременно происходит заметное увеличение вязкости хромосодержащего расплава, а соответственно заметно снижается его жидкотекучесть. Оценка проведения моделирования по построению литниково-питающей системы в таких отливках, зачастую, не позволяет исключить внешних и внутренних дефектов, поэтому к таким деталям требуется подходить с практической точки зрения, опираясь на свой опыт и ведущих предприятий России. По результатам получения детали так же был выявлен тот факт, что отливка “ARJA” после постановления закономерностей по улучшению жидкотекучести и устранению внешних дефектов при изначальной массе 43 кг. 380 г. с последующим улучшением заполняемости формы стала 44 кг. 820 г. Это говорит о повышении однородности и сплошности детали. Установленные зависимости элементов, повышающих прочностные характеристики, могут одновременно оказывать отбеливающее действие с построением зависимостей внешних электронов углерода с последующим достраиванием оболочки атомов, как этих элементов, так и самого железа. Соотношение вышеуказанных факторов позволило получить ряд новых экспериментальных исследований, улучшение качества выпускаемой продукции, увеличение продолжительности работы в дробильно-сортировочном узле оборудования.

Авторы:

Зенкин Н.Н. — Заместитель генерального директора по производству, Почётный металлург РФ.

Зенкин Р.Н. — Главный технолог, кандидат технических наук

Читайте также в июльском номере журнала «Литейное производство».

Новости компании

-

С наступающим 2024 годом

ООО Тульский литейно-механический завод «ГАЗМОДЕЛЬ» поздравляет Всех с наступающим Новым Годом !

29 декабря -

С Новым Годом 2023 !

Коллектив Тульского литейно-механического завода «ГАЗМОДЕЛЬ» поздравляет всех с наступающим Новым годом! Мы идём в…

30 декабря